لوله گرد فولادی ضد زنگ جوش داده شده لهستانی 316 316l رویال گروپ

لوله استیل ضد زنگ، لولهای استوانهای شکل است که از فولاد ضد زنگ، یک فولاد آلیاژی مقاوم در برابر خوردگی حاوی حداقل 10.5٪ کروم، ساخته شده است. این لولهها در کاربردهای متنوعی از جمله ساخت و ساز، قطعات خودرو، لولهکشی و تجهیزات صنعتی استفاده میشوند. در اینجا جزئیاتی در مورد لولههای استیل ضد زنگ آورده شده است:

۱. اندازه: لولههای فولادی ضد زنگ در اندازههای مختلفی موجود است، از لولههای با قطر کوچک برای تجهیزات پزشکی گرفته تا لولههای با قطر بزرگ برای ساخت و ساز ساختمان.

۲. درجه: درجههای مختلفی از لولههای فولادی ضد زنگ مانند ۳۰۴ یا ۳۱۶ وجود دارد که بر ترکیب شیمیایی و عملکرد آن تأثیر میگذارد.

۳. شکل: شکل لوله استیل ضد زنگ بسته به کاربرد میتواند گرد، مربع یا مستطیل باشد.

۴. ضخامت دیواره: ضخامت دیواره لوله استیل ضد زنگ میتواند بسته به قطر و کاربرد مورد نظر آن متفاوت باشد. دیوارههای ضخیمتر برای کاربردهای فشار بالا و دیوارههای نازکتر برای کاربردهای فشار پایین استفاده میشوند.

۵. پرداخت نهایی: لولههای فولادی ضد زنگ را میتوان با پرداخت، آنیل کردن، اسیدشویی و سایر روشها به پایان رساند تا به سطح ایدهآل و مقاومت در برابر خوردگی دست یافت.

۶. جوشکاری: لولههای فولادی ضد زنگ را میتوان با روشهای مختلفی از جمله جوشکاری TIG، جوشکاری MIG و جوشکاری لیزری جوشکاری کرد.

۷. استانداردها: لولههای فولادی ضد زنگ باید استانداردهای خاصی مانند ASTM یا EN را رعایت کنند تا کیفیت و مناسب بودن آنها برای کاربردهای خاص تضمین شود.

| نام محصول | لوله جوش داده شده از جنس استنلس استیل |

| استاندارد | AISI، ASTM، DIN، EN، GB، JIS |

| درجه فولاد | سری ۲۰۰: ۲۰۱،۲۰۲ سری ۳۰۰: ۳۰۱، ۳۰۴، ۳۰۴L، ۳۱۶، ۳۱۶L، ۳۱۶Ti، ۳۱۷L، ۳۲۱، ۳۰۹s، ۳۱۰s سری ۴۰۰: ۴۰۹L، ۴۱۰، ۴۱۰s، ۴۲۰j۱، ۴۲۰j۲، ۴۳۰، ۴۴۴، ۴۴۱، ۴۳۶ فولاد دوبلکس: 904L، 2205، 2507، 2101، 2520، 2304 |

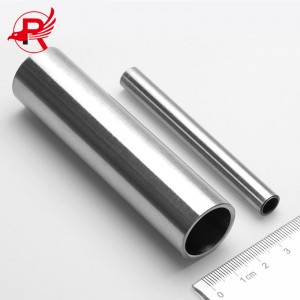

| قطر بیرونی | 6-2500 میلی متر (در صورت نیاز) |

| ضخامت | 0.3 تا 150 میلیمتر (در صورت نیاز) |

| طول | 2000mm/2500mm/3000mm/6000mm/12000mm (در صورت نیاز) |

| تکنیک | بدون درز |

| سطح | آینه شماره ۱ شماره ۴ HL 2B BA 6K 8K |

| تحمل | ±1٪ |

| شرایط قیمت | فوب، سیافآر، سیاف |

| صدور فاکتور | بر اساس وزن واقعی |

| نمونه | نمونه رایگان |

لولههای فولادی ضد زنگ عمدتاً در صنایع نفت، صنایع شیمیایی، پزشکی، مواد غذایی، تولید ماشینآلات و سایر زمینهها استفاده میشوند. مقاومت و استحکام خوردگی آن، آن را به یک ماده لوله ایدهآل برای انتقال مایعات، گازها و جامدات تبدیل کرده است. مزایای لولههای فولادی ضد زنگ شامل مقاومت در برابر خوردگی، مقاومت در برابر دمای بالا، استحکام بالا، تمیز کردن آسان و ظاهر زیبا است. این امر باعث میشود لولههای فولادی ضد زنگ در بسیاری از زمینهها، به ویژه در شرایطی که بهداشت و مقاومت در برابر خوردگی مورد نیاز است، به طور گسترده مورد استفاده قرار گیرند.

توجه داشته باشید:

1. نمونه گیری رایگان، 100٪ تضمین کیفیت پس از فروش، پشتیبانی از هر روش پرداخت؛

2. سایر مشخصات لولههای فولادی کربنی گرد طبق نیاز شما (OEM و ODM) در دسترس است! قیمت کارخانه را از ROYAL GROUP دریافت خواهید کرد.

ترکیبات شیمیایی لولههای فولادی ضد زنگ

| ترکیب شیمیایی٪ | ||||||||

| درجه | C | Si | Mn | P | S | Ni | Cr | Mo |

| ۲۰۱ | ≤0.15 | ≤0.75 | ۵. ۵-۷. ۵ | ≤0.06 | ≤ 0.03 | ۳.۵ -۵.۵ | ۱۶.۰ -۱۸.۰ | - |

| ۲۰۲ | ≤0.15 | ≤l.0 | ۷.۵-۱۰.۰ | ≤0.06 | ≤ 0.03 | ۴.۰-۶.۰ | ۱۷.۰-۱۹.۰ | - |

| ۳۰۱ | ≤0.15 | ≤l.0 | ≤۲.۰ | ≤0.045 | ≤ 0.03 | ۶.۰-۸.۰ | ۱۶.۰-۱۸.۰ | - |

| ۳۰۲ | ≤0.15 | ≤1.0 | ≤۲.۰ | ≤0.035 | ≤ 0.03 | ۸.۰-۱۰.۰ | ۱۷.۰-۱۹.۰ | - |

| ۳۰۴ | ≤0 .0.08 | ≤1.0 | ≤۲.۰ | ≤0.045 | ≤ 0.03 | ۸.۰-۱۰.۵ | ۱۸.۰-۲۰.۰ | - |

| 304 لیتر | ≤0.03 | ≤1.0 | ≤۲.۰ | ≤0.035 | ≤ 0.03 | ۹.۰-۱۳.۰ | ۱۸.۰-۲۰.۰ | - |

| 309S | ≤0.08 | ≤1.0 | ≤۲.۰ | ≤0.045 | ≤ 0.03 | ۱۲.۰-۱۵.۰ | ۲۲.۰-۲۴.۰ | - |

| 310S | ≤0.08 | ≤1.5 | ≤۲.۰ | ≤0.035 | ≤ 0.03 | ۱۹.۰-۲۲.۰ | ۲۴.۰-۲۶.۰ | |

| ۳۱۶ | ≤0.08 | ≤1.0 | ≤۲.۰ | ≤0.045 | ≤ 0.03 | ۱۰.۰-۱۴.۰ | ۱۶.۰-۱۸.۰ | ۲.۰-۳.۰ |

| ۳۱۶ لیتر | ≤0.03 | ≤1.0 | ≤۲.۰ | ≤0.045 | ≤ 0.03 | ۱۲.۰ - ۱۵.۰ | ۱۶.۰ -۱ ۸.۰ | ۲.۰ -۳.۰ |

| ۳۲۱ | ≤ 0.08 | ≤1.0 | ≤۲.۰ | ≤0.035 | ≤ 0.03 | ۹.۰ - ۱۳.۰ | ۱۷.۰ -۱ ۹.۰ | - |

| ۶۳۰ | ≤ 0.07 | ≤1.0 | ≤1.0 | ≤0.035 | ≤ 0.03 | ۳.۰-۵.۰ | ۱۵.۵-۱۷.۵ | - |

| ۶۳۱ | ≤0.09 | ≤1.0 | ≤1.0 | ≤0.030 | ≤0.035 | ۶.۵۰-۷.۷۵ | ۱۶.۰-۱۸.۰ | - |

| ۹۰۴ لیتر | ≤ ۲.۰ | ≤0.045 | ≤1.0 | ≤0.035 | - | ۲۳.۰ · ۲۸.۰ | ۱۹.۰-۲۳.۰ | ۴.۰-۵.۰ |

| ۲۲۰۵ | ≤0.03 | ≤1.0 | ≤۲.۰ | ≤0.030 | ≤0.02 | ۴.۵-۶.۵ | ۲۲.۰-۲۳.۰ | ۳.۰-۳.۵ |

| ۲۵۰۷ | ≤0.03 | ≤0.8 | ≤1.2 | ≤0.035 | ≤0.02 | ۶.۰-۸.۰ | ۲۴.۰-۲۶.۰ | ۳.۰-۵.۰ |

| ۲۵۲۰ | ≤0.08 | ≤1.5 | ≤۲.۰ | ≤0.045 | ≤ 0.03 | ۰.۱۹ -۰. ۲۲ | ۰.۲۴ -۰.۲۶ | - |

| ۴۱۰ | ≤0.15 | ≤1.0 | ≤1.0 | ≤0.035 | ≤ 0.03 | - | ۱۱.۵-۱۳.۵ | - |

| ۴۳۰ | ≤0.1 2 | ≤0.75 | ≤1.0 | ≤ ۰.۰۴۰ | ≤ 0.03 | ≤0.60 | ۱۶.۰ -۱۸.۰ | |

از طریق روشهای مختلف پردازش نورد سرد و پردازش مجدد سطح پس از نورد، سطح نهایی فولاد ضد زنگبارها میتوانند انواع مختلفی داشته باشند.

پردازش سطح لولههای فولادی ضد زنگ دارای شمارههای ۱، ۲B، ۴، HL، ۶، ۸، BA، TR سخت، نورد مجدد براق ۲H، پرداخت براق و سایر پرداختهای سطحی و غیره است.

شماره ۱: سطح فولاد ضد زنگ شماره ۱ با فرآیند نورد گرم فرآوری میشود و دارای ویژگیهای سطحی ناهموار است. در طول فرآیند تولید، تخته فولاد ضد زنگ گرم شده و از طریق یک آسیاب نورد گرم نورد میشود تا سطحی ناهموار تشکیل شود. این روش عملیات سطحی برای برخی از کاربردهایی که نیاز به سطح بالایی ندارند، مانند تجهیزات صنعتی، مصالح ساختمانی و غیره، مناسب است. از جمله خواص آن میتوان به سطح ناهموار و مقاومت خوب در برابر خوردگی اشاره کرد. کاربردهای اصلی آن شامل ساخت تجهیزات صنعتی، سازههای ساختمانی، تجهیزات آشپزخانه و غیره است.

2B: سطح 2B با سطح 2D متفاوت است زیرا با یک غلتک صاف صاف شده است، بنابراین از سطح 2D روشنتر است. مقدار زبری سطح Ra که توسط دستگاه اندازهگیری میشود 0.1 تا 0.5 میکرومتر است که رایجترین نوع پردازش است. این نوع سطح نواری از جنس استیل ضد زنگ، متنوعترین و مناسب برای اهداف عمومی است که به طور گسترده در صنایع شیمیایی، کاغذ، نفت، پزشکی و سایر صنایع استفاده میشود و همچنین میتواند به عنوان دیوار پردهای ساختمان مورد استفاده قرار گیرد.

پرداخت سخت TR: فولاد ضد زنگ TR همچنین فولاد سخت نامیده میشود. گریدهای فولادی نماینده آن 304 و 301 هستند که برای محصولاتی که نیاز به استحکام و سختی بالا دارند، مانند وسایل نقلیه راه آهن، تسمه نقاله، فنر و واشر استفاده میشوند. اصل این است که از ویژگیهای سختکاری فولاد ضد زنگ آستنیتی برای افزایش استحکام و سختی صفحه فولادی با روشهای کار سرد مانند نورد استفاده شود. ماده سخت از چند درصد تا چند ده درصد نورد ملایم برای جایگزینی صافی ملایم سطح پایه 2B استفاده میکند و پس از نورد هیچ عملیات آنیل انجام نمیشود. بنابراین، سطح سخت TR ماده سخت، سطح نورد شده پس از نورد سرد است.

نورد مجدد براق 2H: پس از فرآیند نورد، لوله فولادی ضد زنگ تحت عملیات آنیل براق قرار میگیرد. لوله میتواند به سرعت توسط خط آنیل مداوم خنک شود. سرعت حرکت لوله فولادی ضد زنگ در خط حدود 60 تا 80 متر بر دقیقه است. پس از این مرحله، سطح نهایی 2H نورد مجدد براق خواهد بود.

شماره ۴: سطح شماره ۴ دارای پرداخت سطحی صیقلی ظریفی است که از سطح شماره ۳ روشنتر است. همچنین با صیقل دادن لوله فولادی ضد زنگ نورد سرد با سطح ۲ D یا ۲ B به عنوان پایه و صیقل دادن با تسمه ساینده با اندازه دانه ۱۵۰-۱۸۰# سطح ماشینکاری شده، به دست میآید. مقدار زبری سطح Ra که توسط دستگاه اندازهگیری میشود، ۰.۲ تا ۱.۵ میکرومتر است. سطح شماره ۴ به طور گسترده در تجهیزات رستوران و آشپزخانه، تجهیزات پزشکی، دکوراسیون معماری، ظروف و غیره استفاده میشود.

HL: سطح HL معمولاً پرداخت مویی نامیده میشود. استاندارد JIS ژاپن تصریح میکند که از تسمه ساینده 150-240# برای صیقل دادن سطح ساینده مویی پیوسته به دست آمده استفاده میشود. در استاندارد GB3280 چین، مقررات نسبتاً مبهم است. پرداخت سطح HL بیشتر برای تزئینات ساختمان مانند آسانسور، پله برقی و نما استفاده میشود.

شماره ۶: سطح شماره ۶ بر اساس سطح شماره ۴ ساخته شده و با برس Tampico یا مواد ساینده با اندازه ذرات W63 که توسط استاندارد GB2477 مشخص شده است، بیشتر صیقل داده میشود. این سطح دارای درخشندگی فلزی خوب و عملکرد نرم است. انعکاس ضعیف است و تصویر را منعکس نمیکند. به دلیل این ویژگی خوب، برای ساخت دیوارهای پردهای ساختمان و تزئینات حاشیه ساختمان بسیار مناسب است و همچنین به عنوان ظروف آشپزخانه به طور گسترده مورد استفاده قرار میگیرد.

BA: BA سطحی است که پس از نورد سرد با عملیات حرارتی براق به دست میآید. عملیات حرارتی براق، آنیل کردن تحت اتمسفر محافظ است که تضمین میکند سطح اکسید نمیشود تا براقیت سطح نورد سرد حفظ شود و سپس از یک غلتک صاف کننده با دقت بالا برای تراز کردن سبک استفاده میشود تا درخشندگی سطح بهبود یابد. این سطح نزدیک به پرداخت آینهای است و مقدار زبری سطح Ra که توسط دستگاه اندازهگیری میشود، 0.05-0.1μm است. سطح BA کاربردهای گستردهای دارد و میتواند به عنوان ظروف آشپزخانه، لوازم خانگی، تجهیزات پزشکی، قطعات خودرو و تزئینات مورد استفاده قرار گیرد.

شماره ۸: شماره ۸ سطحی آینهای با بالاترین بازتابندگی و بدون دانههای ساینده است. صنعت فرآوری عمیق فولاد ضد زنگ، صفحات ۸K را نیز مینامد. به طور کلی، مواد BA به عنوان مواد اولیه برای آینهکاری فقط از طریق سنگزنی و صیقل دادن استفاده میشوند. پس از آینهکاری، سطح ظاهری هنری پیدا میکند، بنابراین بیشتر در دکوراسیون ورودی ساختمان و دکوراسیون داخلی استفاده میشود.

فرآیند اصلی تولید: فولاد گرد → بازرسی مجدد → لایه برداری → خالی کردن → مرکزگیری → گرمایش → سوراخکاری → اسیدشویی → سر تخت → بازرسی و سنگ زنی → نورد سرد (کشش سرد) → چربی زدایی → عملیات حرارتی → صاف کردن → برش لوله (ثابت به طول)) → اسیدشویی/غیرفعال سازی → بازرسی محصول نهایی (جریان گردابی، اولتراسونیک، فشار آب) → بسته بندی و انبارداری.

۱. برش فولاد گرد: پس از دریافت فولاد گرد از انبار مواد اولیه، طول برش فولاد گرد را مطابق با الزامات فرآیند محاسبه کنید و روی فولاد گرد خط بکشید. فولادها بر اساس گرید فولاد، شماره گرما، شماره دسته تولید و مشخصات روی هم چیده میشوند و انتهای آنها با رنگهای مختلف مشخص میشود.

۲. مرکزگذاری: هنگام مرکزگذاری دستگاه حفاری بازوی ضربدری، ابتدا نقطه مرکزی را در بخشی از فولاد گرد پیدا کنید، سوراخ نمونه را ایجاد کنید و سپس آن را به صورت عمودی روی میز دستگاه حفاری برای مرکزگذاری ثابت کنید. میلگردهای گرد پس از مرکزگذاری بر اساس درجه فولاد، شماره حرارتی، مشخصات و شماره دسته تولید روی هم چیده میشوند.

۳. لایه برداری: لایه برداری پس از عبور از بازرسی مواد ورودی انجام میشود. لایه برداری شامل لایه برداری تراش و برش گردابی است. لایه برداری تراش با روش پردازش یک گیره و یک سر روی تراش انجام میشود و برش گردابی برای آویزان کردن فولاد گرد روی ابزار دستگاه است. چرخش را انجام دهید.

۴. بازرسی سطح: بازرسی کیفی فولاد گرد پوستکنده شده انجام میشود و عیوب سطحی موجود علامتگذاری میشوند و پرسنل سنگزنی آنها را تا زمان تأیید صلاحیت سنگزنی میکنند. میلگردهای گردی که از بازرسی عبور کردهاند، بر اساس درجه فولاد، شماره حرارتی، مشخصات و شماره دسته تولید، بهطور جداگانه روی هم انباشته میشوند.

۵. گرمایش فولاد گرد: تجهیزات گرمایش فولاد گرد شامل کوره قوسی شیبدار گازی و کوره جعبهای گازسوز است. کوره قوسی شیبدار گازی برای گرمایش در دستههای بزرگ و کوره جعبهای گازسوز برای گرمایش در دستههای کوچک استفاده میشود. هنگام ورود به کوره، میلگردهای فولادی با گریدهای مختلف، شمارههای حرارتی و مشخصات مختلف توسط فیلم بیرونی قدیمی از هم جدا میشوند. هنگامی که میلگردهای گرد گرم میشوند، تراشکاران از ابزارهای ویژهای برای چرخاندن میلگردها استفاده میکنند تا از گرم شدن یکنواخت میلگردهای گرد اطمینان حاصل شود.

6. سوراخکاری نورد گرم: از واحد سوراخکاری و کمپرسور هوا استفاده کنید. طبق مشخصات فولاد گرد سوراخدار، صفحات راهنمای مربوطه و درپوشهای مولیبدن انتخاب میشوند و فولاد گرد گرم شده با یک سوراخکار سوراخ میشود و لولههای زباله سوراخدار به طور تصادفی برای خنک شدن کامل به استخر تغذیه میشوند.

۷. بازرسی و سنگزنی: بررسی کنید که سطوح داخلی و خارجی لوله فاضلاب صاف و یکدست باشند و هیچ گونه پوسته گل، ترک، لایههای بین لایهای، گودالهای عمیق، رد رزوههای جدی، آهن برجی، تیغههای تیز، بائوتو و سر داسی شکل وجود نداشته باشد. عیوب سطحی لوله فاضلاب را میتوان با روش سنگزنی محلی برطرف کرد. لولههای فاضلابی که بازرسی را پشت سر گذاشتهاند یا آنهایی که پس از تعمیر و سنگزنی با عیوب جزئی بازرسی را پشت سر گذاشتهاند، باید توسط بستهبندهای کارگاهی طبق الزامات بستهبندی شوند و طبق درجه فولاد، شماره کوره، مشخصات و شماره دسته تولید لوله فاضلاب روی هم چیده شوند.

۸. صاف کردن: لولههای فاضلاب ورودی در کارگاه سوراخکاری به صورت دستهای بستهبندی میشوند. شکل لوله فاضلاب ورودی خمیده است و نیاز به صاف کردن دارد. تجهیزات صاف کردن شامل دستگاه صاف کردن عمودی، دستگاه صاف کردن افقی و پرس هیدرولیک عمودی است (برای صاف کردن اولیه در مواقعی که لوله فولادی انحنای زیادی دارد استفاده میشود). به منظور جلوگیری از پرش لوله فولادی در حین صاف کردن، از یک غلاف نایلونی برای محدود کردن لوله فولادی استفاده میشود.

۹. برش لوله: طبق طرح تولید، لوله ضایعات صاف شده نیاز به برش سر و ته دارد و تجهیزات مورد استفاده برای این کار، دستگاه برش چرخ سنگزنی است.

۱۰. اسیدشویی: لوله فولادی صاف شده برای حذف پوسته اکسید و ناخالصیهای روی سطح لوله ضایعاتی نیاز به اسیدشویی دارد. لوله فولادی در کارگاه اسیدشویی اسیدشویی میشود و لوله فولادی به آرامی با رانندگی به داخل مخزن اسیدشویی برای اسیدشویی برده میشود.

۱۱. سنگزنی، بازرسی آندوسکوپی و صیقلکاری داخلی: لولههای فولادی که واجد شرایط اسیدشویی هستند، وارد فرآیند سنگزنی سطح خارجی میشوند، لولههای فولادی صیقلکاری شده تحت بازرسی آندوسکوپی قرار میگیرند و محصولات یا فرآیندهای فاقد صلاحیت با الزامات ویژه باید صیقلکاری داخلی شوند.

۱۲. فرآیند نورد سرد/فرآیند کشش سرد

نورد سرد: لوله فولادی توسط غلتکهای کارخانه نورد سرد نورد میشود و اندازه و طول لوله فولادی با تغییر شکل مداوم سرد تغییر میکند.

کشش سرد: لوله فولادی با استفاده از دستگاه کشش سرد و بدون نیاز به حرارت، برش داده شده و دیواره آن کاهش مییابد تا اندازه و طول لوله فولادی تغییر کند. لوله فولادی کشش سرد دارای دقت ابعادی بالا و سطح نهایی خوبی است. عیب آن این است که تنش پسماند زیاد است و اغلب از لولههای کشش سرد با قطر بزرگ استفاده میشود و سرعت شکلدهی محصول نهایی کند است. فرآیند خاص کشش سرد شامل موارد زیر است:

① سرجوشکاری: قبل از کشش سرد، یک سر لوله فولادی باید سرجوشکاری شود (لوله فولادی با قطر کوچک) یا سرجوشکاری شود (لوله فولادی با قطر بزرگ) تا برای فرآیند کشش آماده شود، و مقدار کمی از لوله فولادی با مشخصات خاص باید گرم و سپس سرجوشکاری شود.

② روغن کاری و پخت: قبل از کشش سرد لوله فولادی پس از سر (سر جوش)، سوراخ داخلی و سطح بیرونی لوله فولادی باید روغن کاری شوند و لوله فولادی پوشش داده شده با روان کننده قبل از کشش سرد خشک شود.

③ کشش سرد: لوله فولادی پس از خشک شدن روان کننده وارد فرآیند کشش سرد می شود و تجهیزات مورد استفاده برای کشش سرد، یک دستگاه کشش سرد زنجیری و یک دستگاه کشش سرد هیدرولیکی است.

۱۳. چربیزدایی: هدف از چربیزدایی، پاک کردن روغن نورد چسبیده به دیواره داخلی و سطح خارجی لوله فولادی پس از نورد با شستشو است تا از آلوده شدن سطح فولاد در حین آنیل کردن و افزایش کربن جلوگیری شود.

۱۴. عملیات حرارتی: عملیات حرارتی از طریق تبلور مجدد، شکل ماده را بازیابی میکند و مقاومت فلز در برابر تغییر شکل را کاهش میدهد. تجهیزات عملیات حرارتی، کوره عملیات حرارتی با محلول گاز طبیعی است.

۱۵. اسیدشویی محصولات نهایی: لولههای فولادی پس از برش، به منظور غیرفعالسازی سطح، تحت اسیدشویی نهایی قرار میگیرند، به طوری که یک لایه محافظ اکسید روی سطح لولههای فولادی تشکیل میشود و عملکرد عالی لولههای فولادی را افزایش میدهد.

۱۶. بازرسی محصول نهایی: فرآیند اصلی بازرسی و آزمایش محصول نهایی، بازرسی کنتور → پراب گردابی → سوپر پراب → فشار آب → فشار هوا است. بازرسی سطح عمدتاً برای بررسی دستی وجود نقص در سطح لوله فولادی، طول لوله فولادی و اندازه دیواره بیرونی آن است. تشخیص گردابی عمدتاً از آشکارساز عیب جریان گردابی برای بررسی وجود روزنه در لوله فولادی استفاده میکند. تشخیص فوق العاده عمدتاً از آشکارساز عیب اولتراسونیک برای بررسی ترک خوردگی لوله فولادی از داخل یا خارج استفاده میکند. فشار آب، فشار هوا برای تشخیص نشت آب یا هوا در لوله فولادی است تا از وضعیت خوب لوله فولادی اطمینان حاصل شود.

۱۷. بستهبندی و انبارداری: لولههای فولادی که از بازرسی عبور کردهاند، برای بستهبندی وارد قسمت بستهبندی محصول نهایی میشوند. مواد مورد استفاده برای بستهبندی شامل درپوشهای سوراخدار، کیسههای پلاستیکی، پارچه پوست ماری، تختههای چوبی، تسمههای فولادی ضد زنگ و غیره است. سطح بیرونی هر دو انتهای لوله فولادی پیچیده شده با تختههای چوبی کوچک پوشانده شده و سطح بیرونی با تسمههای فولادی ضد زنگ بستهبندی میشود تا از تماس بین لولههای فولادی در حین حمل و نقل و ایجاد برخورد جلوگیری شود. لولههای فولادی بستهبندی شده وارد قسمت انباشت محصول نهایی میشوند.

بستهبندی معمولاً بدون روکش، با اتصال سیم فولادی و بسیار محکم است.

اگر شرایط خاصی دارید، میتوانید از بستهبندی ضد زنگ و زیباتر استفاده کنید.

حمل و نقل:اکسپرس (تحویل نمونه)، هوایی، ریلی، زمینی، دریایی (FCL یا LCL یا فله)

مشتری ما

سرگرم کردن مشتری

ما از مشتریان سراسر جهان، نمایندگان چینی برای بازدید از شرکت خود دریافت میکنیم، هر مشتری سرشار از اعتماد و اطمینان به شرکت ما است.

س: آیا سازنده ua هستید؟

پاسخ: بله، ما تولیدکننده لوله فولادی مارپیچی در روستای داکیوژوانگ، شهر تیانجین، چین هستیم.

س: آیا میتوانم فقط چند تن سفارش آزمایشی داشته باشم؟

الف) البته. ما میتوانیم محموله را با سرویس LCL برای شما ارسال کنیم. (بار کانتینر کمتر)

س: آیا برتری پرداخت دارید؟

الف: برای سفارش بزرگ، 30-90 روز L/C قابل قبول است.

س: اگر نمونه رایگان باشد؟

الف) نمونه رایگان است، اما خریدار هزینه حمل و نقل را پرداخت می کند.

س: آیا شما تامین کننده طلا هستید و تضمین تجارت را انجام می دهید؟

الف: ما هفت سال تامین کننده سرد هستیم و تضمین تجارت را می پذیریم.